Фрикционный отжим

Фрикционный отжим используется для отделения основной части воды после мойкиполимеров в процессе вторичной переработки. Одновременно с водоотведением оборудование для фрикционного отжима позволяет удалять остатки поверхностных загрязнений. Процесс водоотведения происходит в центрифуге, вращающейся со скоростью около 300 об/мин.

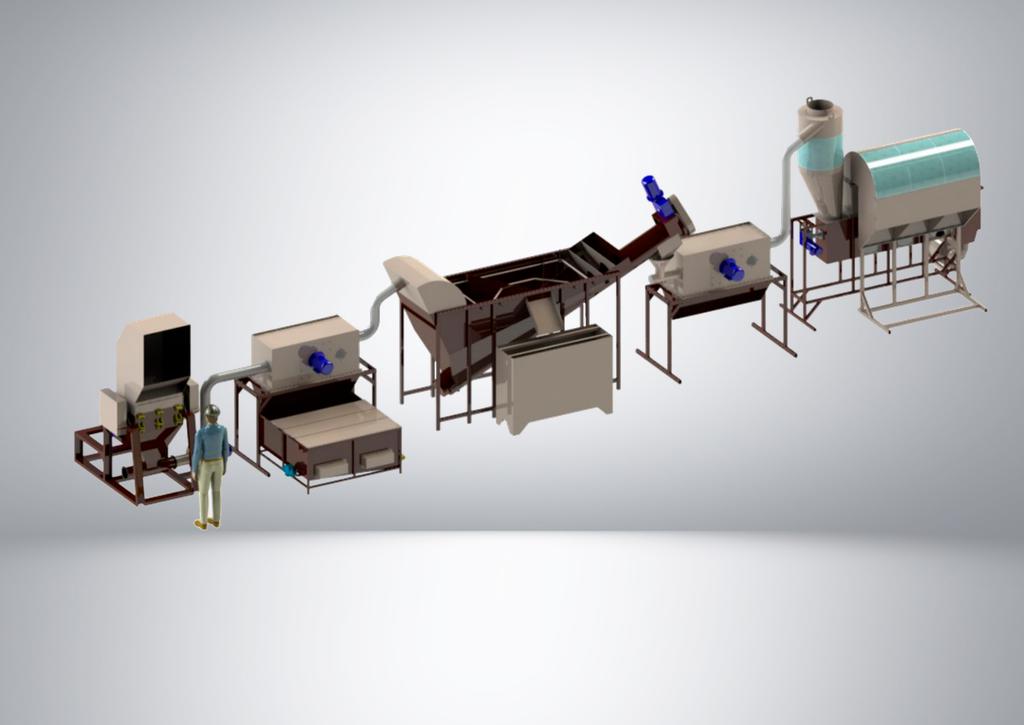

Вторичная переработка в моечно-сушильном комплексе предполагает использование полигонного, складского, производственного вторичного сырья и Пэт-тары в качестве исходного материала. В связи с наличием сильных загрязнений необходима мойка и последующая сушка сырья. Мойка производится многократно до достижения заданной чистоты перерабатываемого полимера. Перед мойкой или после первого этапа отмывки устанавливается дробилка. Далее измельченное и промытое сырье должно подвергаться сушке.

Справиться с большим объемом воды может и мощная сушилка, которая используется на завершающем этапе переработки вторсырья. Однако при такой компоновке линии возрастает нагрузка на нее, повышаются энергетические затраты, увеличивается цикл сушки. Для устранения данных негативных моментов процесса переработки после крайней ванны флотации или дополнительно между мойками устанавливается фрикционный отжим.

При отжиме большая часть влаги с поверхности частиц удаляется. Далее полимерное сырье отправляется на досушку. В качестве сырья используется флекс ПЭТ, пушенка, дробленка. Сырье подается из ванны при помощи выгрузочного шнека в емкость фрикционной сушилки.

Конструкция

Фрикционный отжим – это простое и функциональное оборудование. В состав фрикционного отжима следующие основные рабочие узлы:

- Моторный отсек.

- Три центробежных нагнетателя или ротор с крыльчаткой.

- Шкаф управления.

Центробежные нагнетатели

В конструкцию фрикционного отжима входят три центробежных нагнетателя, фактически представляющих собой фрикционную центрифугу. Все центробежные нагнетатели имеют единую конструкцию и работают по общему принципу. Центробежный нагнетатель состоит из крыльчатки, корпуса и приводного вала, на который крыльчатка устанавливается.

Крыльчатка непосредственно задает движение частицам полимеров и водогрязевой смеси внутри центрифуг. При вращении именно крыльчатка откидывает дробленку к стенкам корпуса, вследствие удара вода отделяется от полимера. Молекулы воды через ячейки перфорации выводятся за пределы системы, а полимерные частицы продолжают вовлекаться в движение крыльчаткой. В процессе движения фрагменты полимера теряют частицы загрязнений и влагу с поверхности на 60-95%. Остаточное процентное содержание зависит от типа перерабатываемого полимера.

Нагнетатели связаны между собой и образуют единую проводную систему для полимеров. Перемещаясь от однойцентрифуги к другой, полимеры поэтапно и быстро теряют поверхностную влагу. Все трицентрифуги объединены в общем корпусе – моторном отсеке.

Моторный отсек

Моторный отсек имеет прямоугольную форму. Внутри него размещены основные рабочие элементы. Снаружи установлены приводы центрифуг. Сам корпус выполнен из стали и имеет промежуточную перфорацию для отведения влаги из системы. Перфорированная сетка с мелкими ячейками расположена между внешними стенками корпуса и центробежного нагнетателя

Под моторным отсеком может быть установлен бункер для сбора отработанной воды. Вода может быть подвержена регенерации и повторному использованию в моечно-сушильном комплексе.

Корпус имеет входной и тангенциальный выходной патрубки. На входе в центробежный нагнетатель создается значительное разряженное давление, за счет которого через входной патрубок обеспечивается всасывание в рабочее пространствоцентрифуги влажного сырья в измельченном виде. Для выброса обезвоженных полимеров предусмотрен тангенциальный патрубок.

Шкаф управления

Управление работой фрикционного отжима любого типа осуществляется через центральный пульт. Оператор следит за процессом и устанавливает необходимые для заданного типа сырья рабочие параметры. Основным технологическим параметром является скорость вращения ротора. Ее среднее значение равно 300 об/мин и может меняться при необходимости.

Классификация

Несмотря на простоту исполнения и несложный алгоритм работы существует определенная классификация фрикционных отжимов. Она основана на различиях в конструкции отжимов:

- Длиннороторный фрикционный отжим.

- Барабанный фрикционный отжим.

Длиннороторные фрикционные отжимы

Длиннороторные фрикционные отжимы по конструкции и внешнему виду похожи нацентрифуги для сушкиполимеров. Внутри отжима роторного происходит отбивание влаги от частиц полимеров и ее последующее отведение вместе с частицами грязи. При отжиме между частицами полимера происходит интенсивное трение, одновременно с этим частицы ударяются о корпус ротора.

Способность оборудования роторного типа отделять воду от полимеров основывается или на инерции воды, или на аэродинамических силах, что зависит от модели устройства. Сброс воды осуществляется через перфорацию. Ячейки перфорации меньше размера частиц полимеров, пре предотвращает потерю сырья в процессе отжима. Выброс материала осуществляется с определенным усилием с передачей на следующий этап обработки (повторная мойкаполимера или сушка при достижении необходимого уровня очищения).

В сравнении с барабанными отжимами фрикционного типа, роторные имеют меньшую скорость вращения крыльчатки, потому характеризуются меньшей производительностью.

Барабанные фрикционные отжимы

Более эффективными в процессе отжима показывают себя фрикционные отжимные устройства барабанного типа. Работа устройства основывается на вращении трех отдельных крыльчаток (центробежных нагнетателей, коротких роторов), создающих высокие центробежные силы. Чем выше скорость вращения, тем эффективнее происходит процесс отделения влаги.

Работа оборудования барабанного типа построена таким образом, что отсутствует необходимость в применении дополнительного погрузочного оборудования. За счет разреженного давления отжим обладает способностью всасывать и выбрасывать обезвоживаемый материал. Такое решение позволяет экономить при компоновке линии для переработки вторичных полимеров.

Принцип работы

Несмотря на определенные различия в конструкции роторных и барабанных отжимов, они имеют схожий принцип работы: при движении происходит разделение влаги и полимера. Однако барабанные фрикционные отжимы пользуются большей популярностью, потому будет рассмотрен алгоритм работы оборудования данного типа.

На входе в нагнетатель создается разряженное давление. За счет разницы давлений влажное сырье всасывается в рабочую зону отжимающего устройства. Попадая в зону отжима, материал начинает движение. Крыльчатки центробежных нагнетателей вращаются с большой скоростью, за счет чего создаются значительные центробежные силы внутри рабочего пространства. При таком движении частицы пластика теряют значительное количество влаги с поверхности.

Выброс материала осуществляется через тангенциальный патрубок на осевой патрубок следующего нагнетателя, где улавливается и снова перемещается в рабочую область. После прохождения трех центрифуг выходной патрубок выбрасывает обезвоженное сырье в накопительную емкость, откуда оно отправляется на следующий этап переработки.

Отжим осуществляется для любых полимером, как гигроскопичных, так и негигроскопичных. Остаточная влага удаляется посредством последующей сушки на специальном оборудовании: в сушилках конвекционного типа, сушильных шкафах, вакуумных сушках, сушилках с адсорбирующим агентом.

В корпусе фрикционного отжима предусмотрена перфорация, которая необходима для отвода жидкости. Размер перфорации меньше размера частиц пластика. Средний размер частиц загружаемого сырья составляет 10-40 мм по наибольшей стороне для флекса и пушенки. Для твердой дробленки размер частиц должен составлять 10-25 мм по большей стороне. Все виды полимера в процессе мойки склонны накапливать поверхностную влагу. Под действием той же центробежной силы вода с большой скоростью сбрасывается через перфорацию. Частично отжатое сырье перебрасывается в следующий нагнетатель.

В барабанных отжимах данного типа используется фрикционный привод, который приводит в движение нагнетатели. Вращение барабану от привода передают опорные ролики через опорные бандажи за счет создаваемых между ними сил трения. Все четыре опорных ролика являются ведущими и расположены с каждой стороны сушильного барабана. Они либо насажены на один общий вал, либо соединены между собой трансмиссионными валами. Такая конструкция является простой с точки зрения реализации, обслуживается легко и с небольшими затратами. В большинстве моделей фрикционных барабанов ролики оснащаются отдельными приводами.

Для предотвращения перемещения барабана вдоль своей оси дополнительно предусмотрена пара упорных роликов. Они представляют собой диски, закрепленные на осях с обеих сторон от бандажа. Оси упорных роликов должны быть параллельны оси барабана. Для контроля точности установки могут использоваться специальные контролирующие устройства. Однако большинство фрикционных барабанов выпускаются без контролирующих устройств.