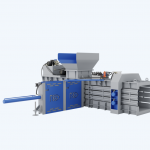

Линия переработки на 300 кг/ч

Условия эксплуатации:

Пластмассы, подлежащие обработке и выходная мощность:

LDPE, MDPE, HDPE, PP – в форме пленки

Источник пластмассы: Использованный, постиндустриальный, сельскохозяйственный

Загрязнение: Растворяемые в воде загрязняющие вещества, пыль, грязь, почва, тяжелые пластмассы (PA, PET, PVC, PS и т.д.), бумага и другие плавающие загрязнители (древесина, пена и т.д.) максимум до 0,2% от общего веса вводимой пластмассы.

Stretch с LDPE является 15% от общего входного веса.

Пластмассы не должны содержать метал.

Входная пластмасса, которая должна пройти линию мойки для обработки на линии гранулирования, должна быть легче воды (d <1 ).

Каждый тип и форма входного пластика должен быть предварительно отсортирован и отработан отдельно.

Многослойные пленки не должны содержать слоя PA, PVC, PET.

Бигбэги и мешки не должны содержать PET, PA, полиэстер и шерсть.

Форма входной пластмассы: Пленочные рулоны, плёнки навалом и россыпью. (быть предварительно отсортирован)

Выходная мощность: ~300-350 кг/час (Входная мощность может отличаться в зависимости от типа, формы, толщины, загрязнения и MFI входного пластмасса)

Заводская проверка будет реализована в течение 2 часов, без остановки, на заводе изготовителя перед отправкой.

Выходная мощность может быть достигнута только до тех пор, пока линия эксплуатируется опытным оператором, техническое обслуживание линии осуществляется в соответствии с Руководствами пользователя, а входные пластмассы соответствуют вышеупомянутым спецификациям.

Для соблюдения выходной мощности допускается использование сетки фильтра не менее 300 микрон. Изменение фильтра осуществляется с частотой не менее 4 минуты.

Место установки:

Закрытые помещения, температура окружающей среды 6 - 25 C, влажность <70%

60 x 8 x 8 м площадь только для линии переработки, все машины должны быть легко доступными со всех сторон для обслуживания.

Требования:

Вода для моечной линии: 40 - 50 m3/час (в зависимости от загрязнения входных пластмасс)

Водораспределители, насосы и трубопроводы должны быть подготовлены покупателем в соответствии с проектом.

Строительные работы (канал сбора сточных вод, отстойники для сточных вод и т. д.) должны быть подготовлены Покупателем в соответствии с проектом.(не включен в предложение)

Сжатый воздух: 3 – 5 бар (не включен в предложение)

Компрессор и трубопровод на местах сжатого воздуха будет обеспечиваться Покупателем.

Чиллер: 80.000 ккал/час Чиллер (не включен в предложение)

Чиллер, насосы и трубопровод между чиллером и машиной будет обеспечен и подготовлен Покупателем в соответствии с проектом.

Градирни для охлаждения воды: 90.000 ккал/час + ЗмЗ резервуар для воды + платформа (не включен в предложение)

Охладитель используется для охлаждения гранул. (Замкнутая система охлаждения)

Вентиляция:Вентиляция используется над сгустителем, газоочисткой и фильтроизменителем. (не включен в предложение)

Покупатель подготавливает вентиляционную систему за свой счет.

Общая установленная мощность: ~ 585 кВтНапряжение сети 3x400 В (AC) 50 Гц, заземление и нейтраль (заземление и нейтраль должны быть обеспечены разными кабелями)

Рассчитываемое потребление / час: ~ 340 кВт / ч

Кабели от основного источника энергии к электрическим шкафам линии должны быть подготовлены Покупателем в соответствии с проектом. Кабели и кабельные лотки между электрическими шкафами и машинами включены.

Ожидаемый период установки и запуска: максимум 20 рабочих дней (в случае, если все работы уже подготовлены Покупателем в соответствии с данными проектами). Установка, запуск и 3 рабочих дня (8 часов х 3 дней) обучения входят в стоимость.

Монтажная группа состоит из 2 электрика и 2 механиков.

Стартовая и тренировочная команда состоит из 1 электрика и 2 супервайзеров.

Команда по установке и запуску может состоять из разных техников.

Язык обучения «английский и / или русский».

Билеты на самолёт в оба конца (предпочтительнее TurkishAirlines), проживание, аэропорт - завод - аэропорт и отель - завод – отель трансферы и питание (приемлемый обед и ужин, с 2 холодными + 1 горячим напитком) будет оплачиваться Покупателем.

ПОДАЮЩИЙ КОНВЕЙЕР (ШРЕДЕР)

· Ленточный конвейер используется для транспортировки материала в Шредер.

· Использована ПВХ лента, шириной 750 мм.

· Имеет двигатель мощностью 3 KW.

ОДНОРОТОРНЫЙ ШРЕДЕР Rioo

Гидравлический пресс прижимает поступающий материал к вращающемуся ротору, с установленными на нем ножами. Процесс измельчения продолжается до тех пор, пока частицы измельчаемого материала не смогут пройти сквозь ячейки сита, установленного под ротором шредера.

· Длина ротора (мм) : 1000

· Диаметр ротора (мм) :Ø460

Установлена каналы водяного охлаждения подшипников ротора. (Chiller не включен в предложение)

Для защиты поверхности ротора от износа используют наплавку из твердого сплава.

Чтобы легко демонтировать, вал редуктора закреплен на роторе при помощи болтов, вместо сварки.

· Скорость вращения ротора : Частотно-регулируемый привод.

Скорость вращения регулируется инвертором марки ABB.

Защиту от перегрузок обеспечивает электронная система. В случае попадания в рабочую зону недробимых материалов включается автореверс (обратный ход) позволяющий избежать повреждений ножей и двигателя.

· Система привода : Имеет мощность 110 кВт.

Частота двигателя контролируется ABB инвертора.

Используются редукторы YILMAZ.

Редуктор закреплен к кузову резиновыми подушками, которые поглощают вибрации возникающие в процессе измельчения.

Передача мощности от двигателя к редуктору осуществляется при помощи шкивов и ремня SPC.

Ремни и шкивы закрыты защитными кожухами и крышками.

· Роторные Ножи : 46 pcs 43x43 мм (1.2379)

Роторные ножи зафиксированы в специальных держателях, установленных на роторе, для простого обслуживания и легкой замены.

Квадратные ножи можно повернуть после износа одной из сторон.

Ножи изготовлены из стали: DIN 2379; Твердость повышена благодаря тепловой обработке.

· Фиксированные Ножи : 4 шт – 250 mm (1.2379) x 2 ряда

Ножи изготовлены из стали: DIN 2379; Твердость повышена благодаря тепловой обработке.

· Сито : Размер отверстия сита Ø60 мм и Ø30 мм.

· Подшипники : Используются FAG подшипники.

Внешне установленные подшипники: пыленепроницаемые, прочная конструкция, простые в обслуживании.

Корпуса падшипников имеют каналы охлаждения воды.

· Гидравлический Толкатель : Гидравлический пресс прижимает материал к ротору.

Гидравлический толкатель управляется ПЛК и работает в соответствии с силой тока двигателя.

Скорость движения гидравлического толкателя можно регулировать на сенсорном экране.

Гидравлические цилиндры изолированы от мелких частиц и пыли измельченного пластика.

· Система управления : Шредер управляется при помощи PLC ABB.

Оснащен удобным сенсорным экраном. Имеет выбор Английского, Французкого, Русского языка.

Оснащены электрическими компонентами Scheneider.

Электрические компоненты, кабели и электрические панели имеют сертификат CE.

· Конструкция Шредера : Машина изготовлена из отожженной стали ST52 толщиной 25 мм. Машина установлена на амортизирующих резиновых прокладках.

СПИРАЛЬНЫЙ ТРАНСПОРТЕР ИЗ ШРЕДДЕРА

· Транспортирует измельченный материал из шреддера

· Изготовлен из углеродистой стали

· Ø250 mm диаметр шнека

· Имеет двигатель мощностью 3 кВт.

Ø400x4000 ФРИКЦИОННАЯ МОЙКА

· Высокоскоростная фрикционная мойка используется для тщательной промывки измельченных материалов от загрязнений водой под высоким давлением.

· При вращении ротора материалы перемещаются в центрифуге и эффективно очищаются за счет трения их о лопатки, ротор и друг о друга.

· Ø380 x 4000 мм длина ротора.

· Имеет двигатель мощностью 15 кВт. (1500 об/мин.) Частота вращения ротора ~600 об/мин.

· Изготовлена из нержавеющей стали AISI 304.

ФЛОТАЦИОННАЯ МОЙКА4ООО

· Используется для отделения и очистки материала (PE, PP) от грязи, и остальных отходов как камни, металлы.

· 2 шутки 6” Разгрузочные клапаны предназначены для для ручного отвода загрязнений.

· Габаритные размеры 4000 x 1500 x 1700 mm.

· Имеет 5 смешивающих валков (миксеров), оснащен шестью двигателями.

· Мешалка которая установлена на конце ванны вращается в обратном направлении и позволяет экономить воду.

· Изготовлено из нержавеющей стали AISI 304

· Наши аппараты имеют сертификат TSE, гарантийный сертификат,квалификационное свидетельство послепродажного обслуживания и СЕ сертификаты.

ДРОБИЛКА 60

Дробилка предназначена для измельчения любого пластмассового материала. Процесс дробления при помощи вращающихся и стационарных ножей продолжается до тех пор, пока материал не измельчится до размеров, соответствующих отверстий сит.

· Длина ротора (mm) : 600 mm

· Диаметр ротора (mm) : ~400 mm

Ротор производится с помощью станков с ЧПУ. Полностью сбалансированный ротор обеспечивает долгий срок службы подшипников.

· Скорость вращения ротора : 500 об/мин

· Система привода : Имеет мощность 55 кВт.

Передача мощности от двигателя к редуктору осуществляется при помощи шкивов и ремня SPC.

Ремни и шкивы закрыты защитными кожухами и крышками.

· Роторные ножи: 110x25x300 мм

5 ряда роторные ножи, на каждом ряду 2 штуки. В итоге 10 штук.

Роторные ножи зафиксированы в специальных держателях, установленных на роторе, для простого обслуживания и легкой замены.

Ножи изготовлены из стали: DIN 2379; Твердость повышена благодаря тепловой обработке.

· Фиксированные ножи : 110x25x300 мм

2 ряда фиксированные ножи, на каждом ряду 2 штуки. В итоге 4 штуки.

Ножи изготовлены из стали: DIN 2379; Твердость повышена благодаря тепловой обработке.

· Сито : Размер отверстия сита Ø40 мм.

Гидравлический привод упрощает замену сита.

· Подшипники: Используются FAG падшипники.

Внешные подшипники: пыленепроницаемые, прочная конструкция, простые в обслуживании.

Корпуса подшипников имеют каналы охлаждения воды.

· Электрическая система : Оснащены электрическими компонентами Schneider.

Электрические компоненты, кабели и электрические панели имеют сертификат CE.

· Конструкция Дробилки : Машина изготовлена из отожженной стали ST52 толщиной 25 мм.

Машина установлена на амортизирующих резиновых прокладках.

Гидравлическое открытие загрузочного бункера/верхней части корпуса.

· Встроенный разгрузочный шнек : Диаметр шнека Ø300 мм. Оснащен двигаталем мощностью 4,5 кВт.

Изготовлены из углеродистой стали.

СПИРАЛЬНЫЙ КОНВЕЙЕР Ø250

· Ø250 mm Размер

· Изготовлен из углеродистой стали

· Мощность двигателя 4 KW

Ø400x3000 ФРИКЦИОННАЯ МОЙКА

· Фрикционная мойка используется для тщательной промывки измельченных материалов от загрязнений водой под высоким давлением.

· При вращении ротора материалы перемещаются в центрифуге и эффективно очищаются за счет трения их о лопатки, ротор и друг о друга.

· Ø380 x 3000 мм длина ротора.

· Имеет двигатель мощностью 11 кВт. (1500 об/мин.) Частота вращения ротора ~600 – 650 об/мин.

· Изготовлена из нержавеющей стали AISI 304.

ОТЖИМНОЙ ВИНТОВОЙ ПРЕСС 75

· Отжимной винтовой пресс используется для отжимания промытой дробленой полимерной пленки. Пленка отжимается и обезвоживается механическим путем. Уровень влажности пленки уменьшается до %4 - 7 в зависимости от ее толщины и вида.

· При процессе отжима остаточная влаг выдавливается через отверстия в цилиндре конического шнека.

· Диаметр шнека (мм) : Ø300

· Диаметр вала шнека (мм) :Ø160

· Толщина шнека (мм) : 25

Шнек изготовлены из стали DIN 1050.

Шнек полностью сварен MIG сваркой.

Для защиты поверхности шнека от износа используется наплавку из твердого сплава.

Цилиндр изготовлены из стали ST52.

· Система привода : Имеет двигатель мощностью 75 кВт.

Используются редукторы YILMAZ (Service Factor min. 2.00)

Передача мощности от двигателя к редуктору осуществляется при помощи шкивов и ремня SPC.

Ремни и шкивы закрыты защитными кожухами и крышками.

· Подшипники: Используются FAG падшипники.

Подшипник изолирован от воды и материалов.

Корпуса падшипников имеются каналы водяного охлаждения

· Конструкция : Машина изготовлена из сверхпрочной стали ST52.

Машина установлена на амортизирующих резиновых прокладках. из сверхпрочной стали

Корпус машины полностью сварен MIG-сваркой.

НАКОПИТЕЛЬНЫЙ БУНКЕР

· Накопительный бункер с металлической лентой конвейером предназначен для обеспечения равномерной подачи материалов в экструдер.

· Изготовлен из углеродистой стали

· Транспортирует материал в компактор с помощью встроенного конвейера. Конвейер с шириной ленты 1400 мм

· Имеет двигатель мощностью 4 кВт.

· Датчик стоит в бункере сыпучих продуктов. По срабатыванию датчика прекращается засыпка продуктов в бункер.

· Имеется система сбора пыли.

ПОДАЮЩИЙ КОНВЕЙЕР

· Скорость подачи регулируется автоматически в зависимости от загрузки.

· Конвейер оснащен ПВХ лентой шириной 750 мм.

· Имеет электродвигатель мощностью 3 кВт.

Ø85 CRT ЭКСТРУДЕР КОМПАКТОР

· Шнек и Цилиндр:

· Диаметр шнека (мм) : 85

· Отношение длины к диаметру: L/D 36:1

· Диаметр Цилиндра (мм): 150

· Шнек и Цилиндр: изготовлены из стали 1.4140.

· Твердост шнека: Шнек и цилиндр подвергнуты азотированию и индукционной закалке до твердости 58-60 HRC. Защитные покрытия наносятся на поверхности шнека для повышения ее долговечности и срока службы.

· Твердость Цилиндра: Цилиндр закален до твердости 58 – 60 HRC, термической обработки.

· Частота вращения шнека: Частотно-регулируемый привод ABB.

· Система привода : Имеет электродвигатель мощностью 110 кВт.

Скорость вращения электродвигателя регулируется преобразователем частоты ABB.

Используются редукторы YILMAZ REDUKTOR.

Передача мощности от двигателя к редуктору происходит путем «прямого привода», без использования ремней. Прямой привод позволяет избежать передаточных потерь, позволяет экономить электроэнергию.

· Система подачи: Встроенный компактор измельчает, и непрерывно подает материалы в шнек экструдера с помощью вращающихся ножей. В процессе резки материалы осушаются от излишней влаги за счет сильного нагревания в рабочей камере. Подача предварительно разогретого материала увеличивает производительность и экономит электроэнергию.

· Диаметр танк компактора(мм) : ~1120

· Танк компактора изготовлен из: Нержавеющей стали (AISI 304) толщиной 10 мм.

· Система привода питания: Имеет мощность 9ОкВт. (с частотным преобразователем ABB)

Передача мощности от двигателя к редуктору осуществляется при помощи шкивов и ремня SPC.

Ремни и шкивы закрыты защитными кожухами и крышками.

При нагреве, с помощью трения, эта машина способна преобразовать мягкий и разнородный материал в однородный и пригодный к загрузке в экструдер.

· Система смены фильтра: Одна плита с фильтрующим отверстием Ø200 мм, имеет 2 фильтрующих элемента.

Фильтр обеспечивает непрерывную работу и не требует остановки системы для замены фильтрующего сита.

Сетки фильтра расплава перемещаются с помощью гидравлической станции с азотным баллоном, мощносью 4 кВт.

Установлена система защиты: в случае, если фильтр загрязнен и давление увеличено, то сигнальные датчики уведомляют оператора о сложившейся ситуации. Установлены датчики давления Gefran.

· Вакуумная система дегазации: Для наиболее эффективной дегазации применяется вакуумная система. Экструдер имеет зону дегазации, 2 секции. Мощность вакуумная насоса 5,5 кВт.

· Керамические нагреватели: Используются изолированные керамические нагреватели.

Каждую зону нагрева шнека и замену сито можно управлять индивидуально и температурные зоны контролируются системой SSR.

Во всех температурных зонах устанавливаются собственные системы охлаждения.

· Система управления: Экструдер можно управлять при помощи ПЛК ABB.

Оснащен удобным сенсорным экраном.

Оснащены электрическими компонентами Scheneider.

Электрические компоненты, кабели и электрические панели имеют сертификат CE.

УЗЕЛ ВОДНОКОЛЬЦЕВОЙ РЕЗКИ ГРАНУЛ 200

· Резка гранул выполняется ножами круговой резки.

· Изготовлено из нержавеющей стали.

· Фильера и ножи легко заменяется.

Привод сушилки гранул: 3 KW 1000 об/ мин (Ø200x1500)

Привод режущей головки: :3 KW 1500 об/ мин

Привод насоса циркуляционной системы: 4 KW 5,5HP

Привод насоса подачи воды: 2,2 KW 3HP

Мощность нагревателей: 6 KW

Общая электрическая мощность: 19 KW

Корпус оборудования : AISI 304 нержавеющая сталь

Роторные лезвия: 2 ршт ( 2379 материал )