Питатель

Питатель – это оборудование дозирующего типа, предназначенное для регулируемой подачи сыпучего материала различных фракций, а также суспензий, растворов, жидкостей. Существует множество моделей дозирующих устройств различного типа. Они применяются в различных отраслях, в том числе, в сфере производства изделий из ПКМ.

Фото заимствовано с сайта p-z-o.com

В полимерной промышленности для дозирования мелкодисперсного, пылевидного, порошкообразного сыпучего материала, а также масс средней и крупной фракции устанавливаются питатели шнекового типа (шнековые питатели, шнековые транспортеры, шнек питатели, шнековые конвейеры). Они определяют производительность и скорость основного процесса, обеспечивают подачу легкоподвижных сыпучих компонентов, их дозирование. В составе линии шнековый питатель для сыпучих материалов дозирующее оборудование устанавливают в начале линии для подачи сырья в бункер формующего оборудования – ТПА, экструдера, машины для выдувного формования.

Посмотреть объявления о продаже питателей, вы можете на нашем сайте.

Классификация питателей шнековых

Разработано множество модификаций шнековых питателей, отличающихся конструкцией и техническими характеристиками.

По типу корпуса все питатели делятся на две группы:

- устройства открытого типа;

- устройства закрытого типа.

В питателях открытого типа корпус выполнен в виде ванны, окружающей шнек. Бункер отсутствует, подача материала осуществляется непосредственно на витки шнека. Такой тип корпуса используется при разработке горизонтальных и наклонных дозирующих устройств для подачи сухих и влажных веществ. Может наблюдаться небольшая потеря сырья в процессе перемещения.

Закрытые питатели шнековые для сыпучих материалов имеют герметичный корпус. Загрузка сырья выполняется через промежуточный бункер. Закрытые питатели подходят для различных типов сырья, в том числе, пылевидных, жидких, химически-опасных. В закрытых конструкциях практически исключена потеря вещества при транспортировке и дозировании.

По расположению оси шнека относительно горизонтальной плоскости питатели делятся на три вида:

- горизонтальные;

- вертикальные;

- наклонные.

Наклонные шнековые дозаторы осуществляют подачу и дозирование сыпучих материалов из силосов или бункеров к производственному или вспомогательному оборудованию. Угол наклона шнека может достигать 15-20 градусов относительно горизонтальной плоскости. При увеличении угла наблюдается потеря производительности.

Фото заимствовано с сайта p-z-o.com

Вертикальные шнековые питатели подходят только для сыпучих материалов. Перемещать с их помощью жидкие компоненты, растворы и суспензии снизу вверх трудно. Однако в линии переработки полимеров питатели шнековые вертикального типа могут устанавливаться после моек. При перемещении измельченного полимера вертикально вверх материал избавляется от лишней влаги, которая стекает вниз. Горизонтальный питатель шнековый с бункером может использоваться для транспортировки и дозирования любых сред.

Классификация по количеству шнеков предполагает разделение на две категории:

- одновальные (одношнековые);

- многовальные (двухшнековые, четырехшнековые).

Одновальные питатели применяются для порошкообразных и крупнофракционных сыпучих материалов, не склонных к налипанию. Они могут иметь сплошную или прерывистую нарезку на цилиндре вала. В первом случае речь идет о спиральных устройствах, во втором – о лопастных шнеках.

Фото заимствовано с сайта p-z-o.com

Многовальные питатели применяются для дозированной подачи материала, склонного к налипанию на нарезку винтового вала, а также для гранулированного сырья. Валы могут находиться в зацеплении или на расстоянии друг от друга. Валы с зацеплением используются чаще. В этом случае один вал счищает налипший материал с другого, самоочистка происходит в двустороннем режиме.

Важным параметром классификации является конструкция винта (тип нарезки). По данному принципу питатели делятся на три основные категории:

- спиральная нарезка;

- ленточная нарезка;

- лопастная нарезка.

В винтах со сплошной (спиральной) нарезкой сегменты витков соединяются в единую спираль, которая непрерывно устанавливается по всей длине вала. Такой транспортер подходит для перемещения мелкодисперсных и среднезернистых компонентов. Средняя скорость вращения шнека составляет 50-120 об/мин.

В ленточных шнеках конструкция аналогична спиральным, но со стороны вала остаются просветы. Такие питатели показывают меньшую производительность, но одновременно перемешивают и транспортируют вещество. Они оптимальные для слежавшегося и смерзшегося материала. Лопастной шнек подходит сырья средней и крупной фракции. Скорость вращения шнека 25-100 об/мин.

Конструкция лопастного шнека предполагает разделение винтовой нарезки на отдельные лопасти, расположенные на равном расстоянии друг от друга. Данный тип питателя применим к кусковым материалам. Средняя скорость вращения шнека в пределах 30-100 об/мин.

Конструкция шнековых питателей

Шнековый шнековый бункер питатель конструктивно представляет собой стальной винт с нарезкой, заключенный в чугунный корпус. Он состоит из трех главных узлов:

- шнек;

- бункер;

- привод.

Шнек

Главный рабочий инструмент питателя – шнек. Это стальной вал, на котором выполнена нарезка спирального, лопастного, ленточного типа. Нарезка может быть левосторонней и правосторонней. Тип нарезки, шаг витка подбираются в соответствии с особенностями дозируемого материала, фракцией, плотностью, текучестью.

Для оптимальной работы без пробок шнек проектируется с переменным диаметром и шагом нарезки. В противном случае сыпучий материал будет создавать заторы и препятствовать нормальной работе оборудования. Каждый межвитковый проход должен увеличиваться с заданной периодичностью по направлению к выходному отверстию. Уменьшение шага в выходной части шнека также позволяет избежать самопроизвольного истечения материала из дозатора. Однако объем межвиткового пространства на загрузке и выгрузке должен учитывать изменение плотности дозируемого материала, коэффициента заполнения, давления в рабочем пространстве.

Шнек питателя окружен защитным кожухом (корпусом). Кожух – это стальной трубчатый корпус с бункером для подачи материала направленно на витки шнека.

Бункер

Загрузочный бункер питателя представляет собой металлическую емкость квадратной или прямоугольной формы с наклонным дном, герметично встроенную в верхнюю часть корпуса питателя. Бункеры имеют различную вместимость.

Загрузочную зону и кожух выполняют из обычной или нержавеющей стали. Для шнека выбирают износостойкую сталь, например, 18ХГНМФР, 14ХГ2САФД, 16ХГН2ФБР, 13ХГ2НДФ. Толщина стенки бункера и кожуха колеблется от 3 до 10 мм, подбирается с учетом абразивности транспортируемого материала. Для тяжелых условий эксплуатации применяют сталь толщиной 7-10 мм.

Фото заимствовано с сайта p-z-o.com

Привод

Контроль уровня подачи вещества регулируется изменением оборотов шнека. За это отвечает привод оборудования (редуктор с электродвигателем). Чем выше вариативность диапазона скоростей вращения шнека, тем шире диапазон регулировки скорости подачи и точнее дозирование.

В питателях непрерывного типа используются электродвигатели постоянного тока или вариаторы, поддерживающие заданную частоту вращения вала. В питателях прерывисто-проточного типа используются шаговые электродвигатели, кривошипно-шатунные механизмы, реле времени.

Принцип работы шнекового питателя

Шнековый питатель – это оборудование, которое предназначен для дозирования и передачи материала на следующий производственный этап в соответствии с параметрами техпроцесса. Он используется как в цикле переработки материалов во вторичные полимеры, так и в процессе производства готовых пластиковых изделий. Сырье может дозироваться на винтовой конвейер или непосредственно в приемный бункер оборудования.

Материал поступает в шнековый питатель через загрузочный бункер. В зоне приема (на входе) питатель заполнен материалом на 100%. Далее происходит его перераспределение по межвитковому пространству. Витки или лопасти шнека захватывают материал и проталкивают его вперед к выходному отверстию. При достижении материалом выходного отверстия происходит его сброс через выгрузочный желоб в бункер оборудования или в накопительную емкость. При этом горизонтальные питатели перемещают и дозируют материал в той же плоскости, в которой находится накопительный бункер для загрузки. Вертикальные и наклонные шнековые загрузчики выполняют перемещение в более высокую точку относительно плоскости загрузки.

Фото заимствовано с сайта kupi-othodov.ru

Для приведения загрузного шнека во вращение используется электропривод, состоящий из зубчатого редуктора и электродвигателя. Отдельные модели могут комплектоваться двигателями внутреннего сгорания, если отсутствует доступ к источнику электроснабжения.

Для управления шнековым питателем могут использоваться системы электронного контроля. Они в непрерывном режиме следят за количеством загруженной и выгруженной массы, скоростью вращения шнека и производительностью устройства в целом.

Другие типы питателей

В промышленности используются не только шнековые, но и другие типы питателей:

- пластинчатые;

- вибрационные;

- ленточные;

- бункерные;

- секторные;

- вальцовые;

- тарелочные;

- лотковые;

- гравитационные.

Все перечисленные виды дозирующих питателей делятся на две категории:

- Устройства без движущегося рабочего органа.

- Устройства с движущимся рабочим органом.

Питатели без движущегося рабочего узла

К устройствам подачи без движущегося рабочего органа перемещение материала осуществляется под действием собственного веса без применения дополнительных приспособлений. Это гравитационные питатели - наименее энергоемкие устройства, простые в своем исполнении и принципе работы. Материал поступает в загрузочный бункер питателя и под давлением столба вещества высыпается через выгрузочное отверстие. Данный класс устройств используется для подачи материала в промежуточные емкости - накопители.

Гравитационные питающие устройства бывают клапанными (ступенчатая регулировка подачи клапаном), шиберными (в нижней части расположена заслонка или затвор для изменения уровня подачи материала). Регулирующий механизм может перемещаться вручную или механическим способом.

Питатели с движущимся рабочим узлом

Питатели с движущимся рабочим узлом применяются во многих промышленных сферах. Они более производительны в сравнении с гравитационными моделями, обеспечивают высокую производительность и точность дозирования.

Пластинчатые питатели

Пластинчатые дозирующие устройства используются, преимущественно, для подачи кусковых материалов в дробилки первичного измельчения или грохоты.

Главный рабочий орган – полотно (соединенные между собой металлические пластины), движущееся поступательно. Для приведения в движение предусмотрен электродвигатель. Загрузка осуществляется через приемный бункер.

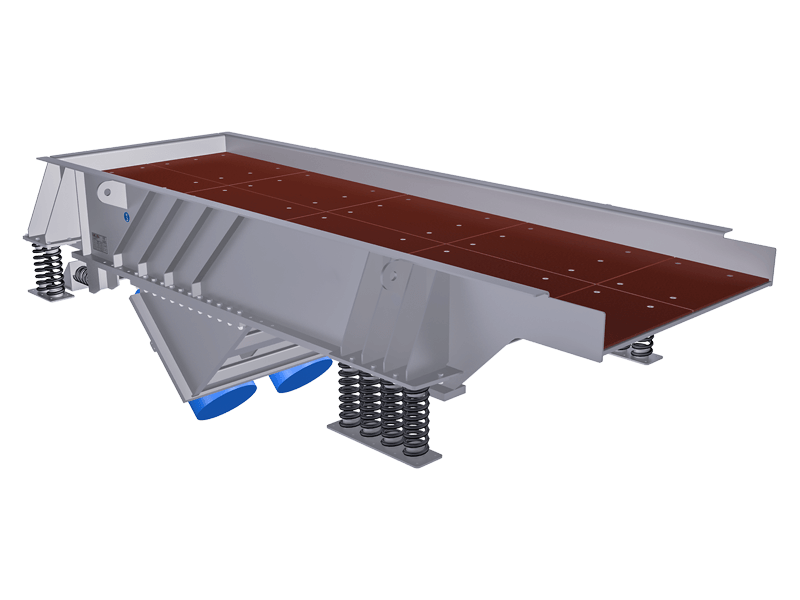

Вибрационный питатель

Вибрационные питатели применяются для кусковых материалов крупной (до 100 мм), средней или мелкой фракции. Они обеспечивают дозирование, перемещение и ворошение одновременно, потому используется для подачи не только сыпучих, но слежавшихся и смерзшихся компонентов.

Конструкционно питатель представляет собой лоток, установленный под наклоном на пружинах. Лоток соединен с вибрационным приводом. Для перемещения материала лотку передаются вибрации (3000 колебаний в минуту) с амплитудой качания 2м. Вибрационный питатель устанавливается над дробилкой для первичного измельчения материала.

Ленточный питатель

Бункер питатель ленточный применяется для подачи материалов с насыпным весом до 2,8 т/м3, чувствительных к механическим воздействиям. Он малопригоден для крупнокускового и волокнистого сырья, поскольку обеспечивает неточное дозирование.

Главным рабочим органом является транспортировочная лента, которая приводится в движение электроприводом. Материал на ленту поступает из приемного бункера. Ленточный питатель относится к устройствам непрерывного действия, устанавливается в производственной линии перед измельчителями и сортировщиками.

Барабанный питатель

Барабанный бункер питатель часто применяют для дозирования волокнистых полимерных материалов. В корпусе питателя расположен барабан с ребристой или граненой поверхностью – главный рабочий орган устройства. Материал поступает на него через загрузочный бункер и, продвигаясь вдоль барабана, выгружается через расположенное в нижней части корпуса отверстие. Вращение барабану передает червячный редуктор через ременную передачу.

Секторный питатель

Конструкция секторного питателя аналогичная конструкции барабанного устройства. Но внутреннее пространство в бункере с питателем вокруг барабана разделено перегородками на камеры.

Фото заимствовано с сайта p-z-o.com

Питатель подходит для порошкообразных, мелкозернистых компонентов. Подача происходит дозированно. По мере заполнения пространства одного сегмента барабан проворачивается, начинается заполнение следующей камеры. Дошедший до выгрузочного окна отсек опустошается. Такое конструктивное решение позволяет избежать попадания пыли, влаги извне при подаче материала к сушильным установкам.

Вальцевой питатель

Питатели вальцевого типа используются для подачи материалов, склонных к слеживанию и накоплению влаги. Главный рабочий узел – пара вальцов с заостренными зубцами. Один из них приводится в движение зубчатой передачей, второй подхватывает вращательное движение от шкива. Скорость движения вальцевых элементов различна, что обеспечивает не только перемещение материала, но и одновременное рыхление массы. Дозирование материала выполняется изменением величины зазора между валками.

Тарельчатый питатель

Для равномерной подачи сыпучих материалов фракцией до 110 мм используют тарельчатые питатели. Основной рабочий орган устройства – тарелки, приводимые в движение червячным редуктором. Попавший на тарелку материал сбрасывается с нее скребком в выпускное отверстие. Изменяя положение тарелки (выше или ниже) и периодичность движений скребка, можно регулировать подачу материала.

Лотковый питатель

Конструкция питателя включает лоток, установленный на двух направляющих, которые катятся по роликам.

Данный тип питателя также называется качающимся. При движении лотка по роликам создаются качающие движения вперед-назад в плоскости лотка. В питатель материал поступает через воронку с шибером. Сырье может иметь различные фракции, исключение – склонные к слеживанию вещества. При изменении степени открытия шибера меняется высота слоя материала.